真空注射设备用于生产复合材料部件

海德里希“真空注射设备”生产线已经在风能市场上成功应用。相比其他生产工艺,在生产高质量的复合材料部件上有更多的明显优势。所有的工艺流程均在真空下完成,明显提高了产品质量。高成本的修边环节完全可以避免。生产和清理中的材料损失的最小化,最稳的高水准的产品质量,这些主要优势使海德里希全自动注射理念成为高要求的复合材料市场上最具效率的解决方案。

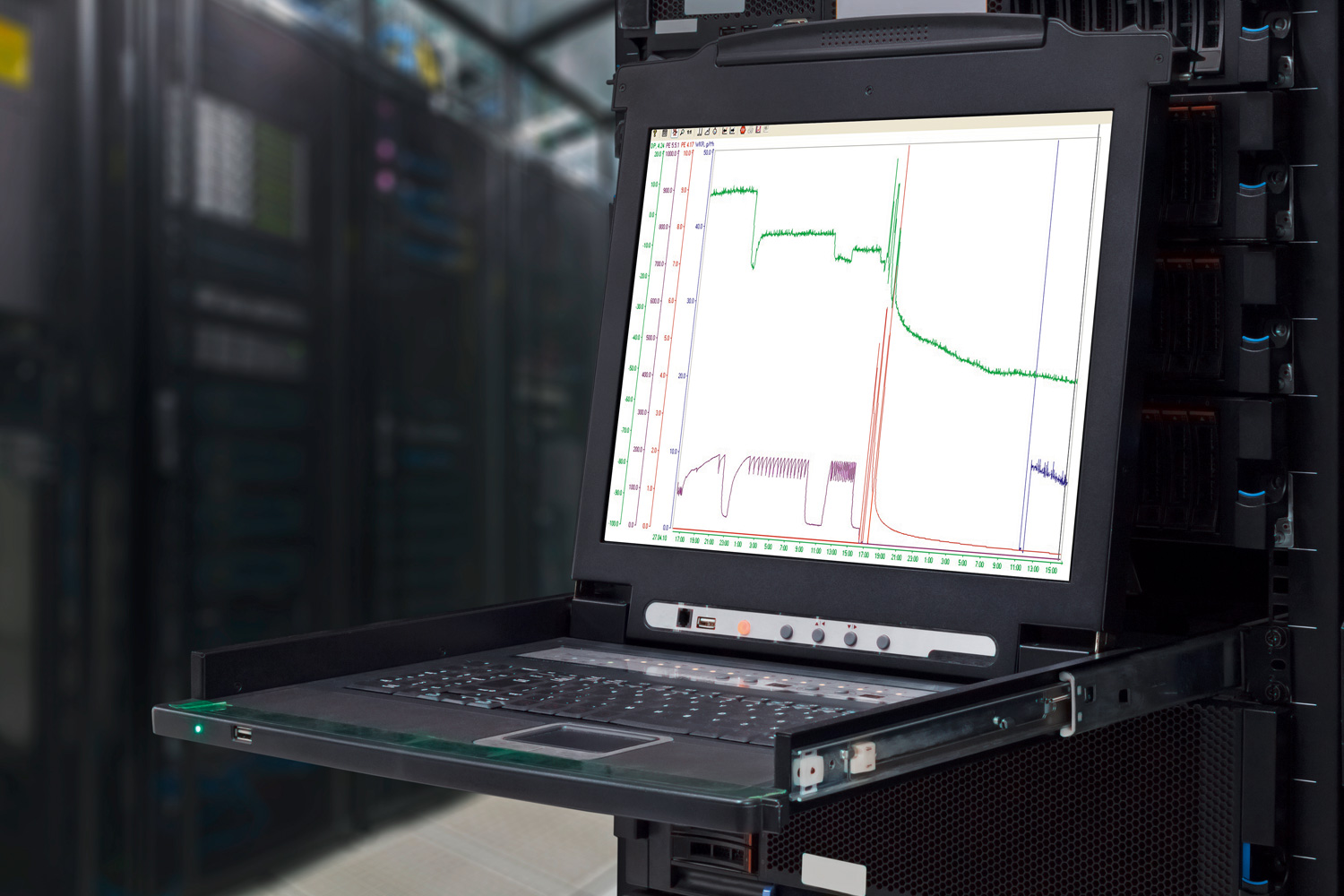

残余水分和气体含量测定

海德里希通过系统来测量纤维和核心功能部件的残余水分。全自动残余水分和气体的添加剂,由海德里希的铸造树脂含量的测量是世界上第一个在现场浇注的。在变压器油的范围内已经证明了其剩余水分的测量技术,现在也已发展成为填充树脂的精确测量方法

|

|

完美精确 |

在整个注射工艺过程中,材料一直保持在真空中,这样能够避免接触空气。这样能大大提高产品质量,而且节省了修边的成本。另外,减少了后固化时间,从而有利于大批量生产。

|

|

智能注射 |

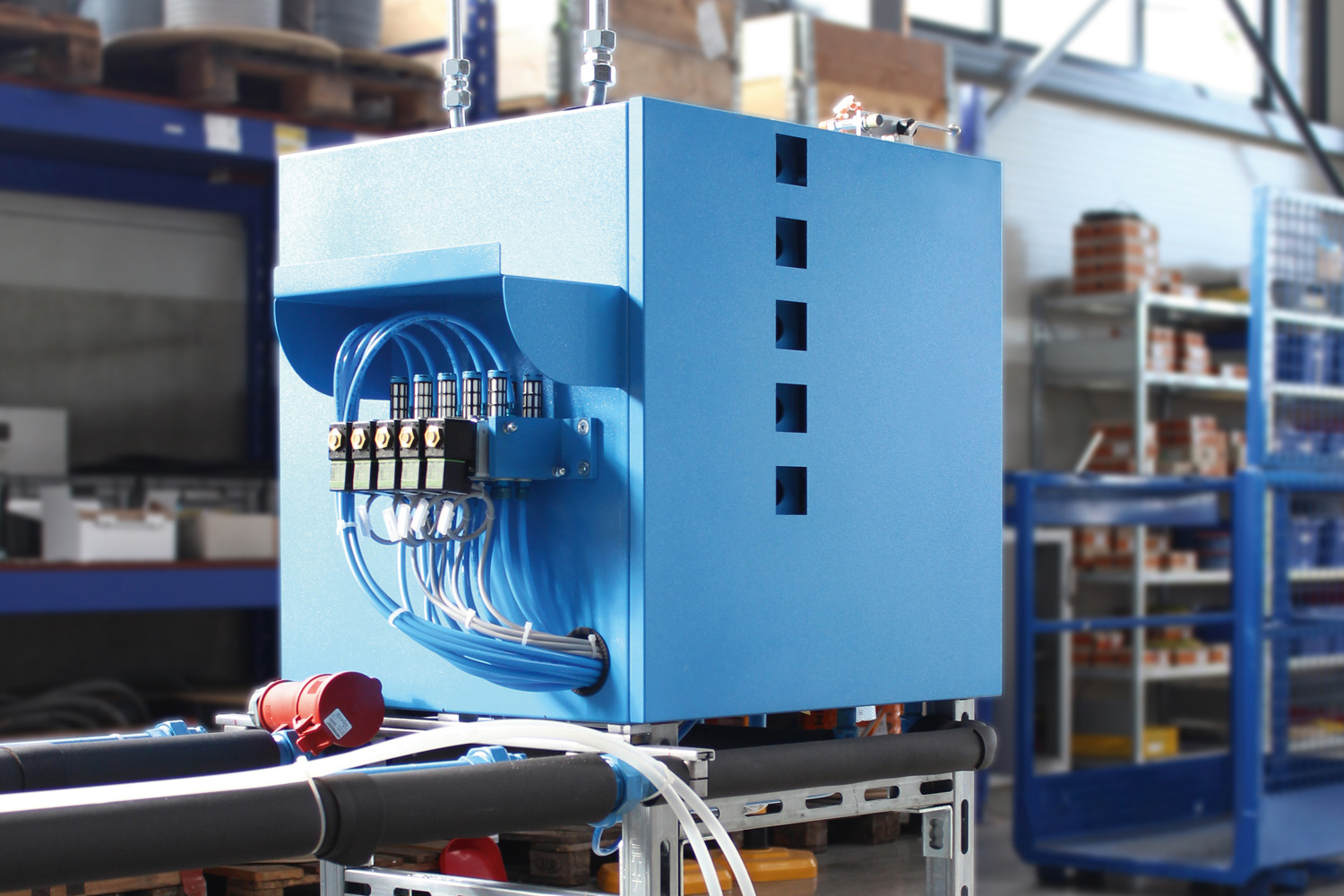

备料注射站(INFUCUBE)包括一个软袋装置,根据需求来控制补料。软袋装置根据消耗数量自动补料。因此,在注射工艺流程结束时残留的混合料可以最少化。与混合料接触的配件如管道,软管和静态混料均为低成本的一次性耗材。

|

|

质量稳定 |

海德里希真空注射生产线提供玻璃纤维和芯子中残余水份的测量系统,真空干燥直达设定的残余水分值,然后自动注射。这样的全自动工艺流程节省时间、能耗和人力,并保证满足一贯的高的质量要求。

|

|

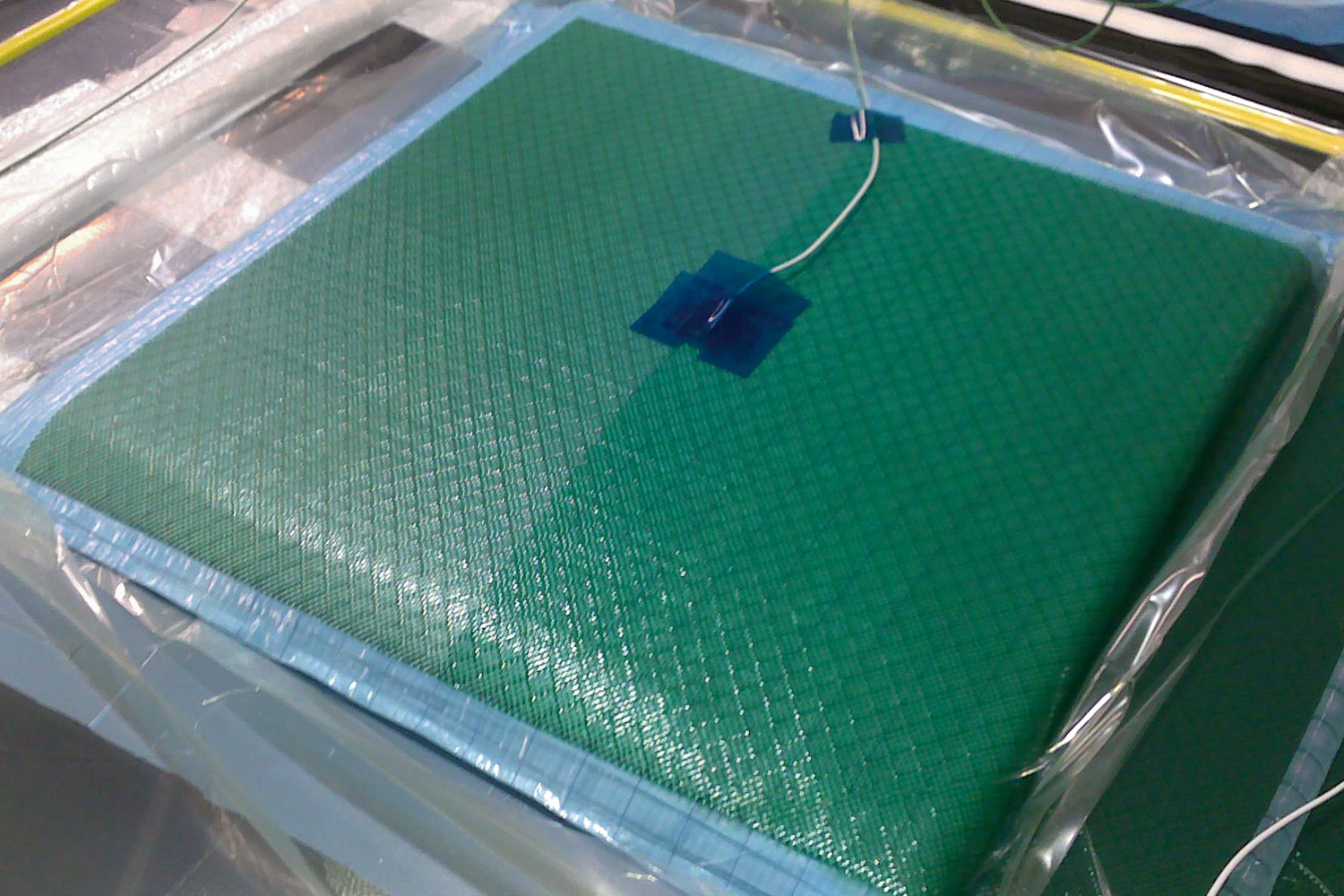

理想浸润 |

海德里希的备料理念确保,任何时候都能准备好准确数量的脱好气的树脂混料给干燥好的玻璃纤维和芯子。因此产品可以达到要求的密度和最大稳定性

真空注射设备的优势

真空注射设备的优势

• 世界领先创新:全自动风能发电机叶片真空浇注,杜绝备料过程中的二次吸收气体

• 含气量更少,提高质量

• 缩短模具占用时间,因此产能提供约10%

• 省去额外的后固化时间

• 材料浪费成本最小化

• 通过减少安全余量降低原材料损耗

• 树脂和固化剂分开单独脱气以提高质量

• 浇注速度可达到60公斤/分钟

• 注射技术也可用在压力凝胶工艺中

• 含气量更少,提高质量

• 缩短模具占用时间,因此产能提供约10%

• 省去额外的后固化时间

• 材料浪费成本最小化

• 通过减少安全余量降低原材料损耗

• 树脂和固化剂分开单独脱气以提高质量

• 浇注速度可达到60公斤/分钟

• 注射技术也可用在压力凝胶工艺中

应用

应用

• 风能系统

• 汽车制造

• 航空航天业

• 造船业

• 结构件

• 复合材料元器件

• 汽车制造

• 航空航天业

• 造船业

• 结构件

• 复合材料元器件