Sonderanlagen und Automatisierungslösungen für einen effektiven Fertigungsprozess

VOGEL bietet verschiedene Sonderanlagen und Automatisierungslösungen für einen effizienten und qualitativ hochwertigen Fertigungsprozess. Unsere Erfahrung im Maschinen-, Formen- und Anlagenbau sowie in der Prozesstechnik für die Herstellung von Bauteilen im ADG-Verfahren oder im Silikonprozess sind die Basis für innovative und praktikable Lösungen. Unser Motto ist hierbei „Vom Spezialisten – Alles aus einer Hand – Von Anfang an“. Schon beim Produktdesign steht Ihnen VOGEL mit viel Erfahrung zur Seite, um später die besten Voraussetzungen für einen effektiven und qualitativ hochwertigen Fertigungsprozess zu haben.

|

|

Zeitoptimierte Fertigung |

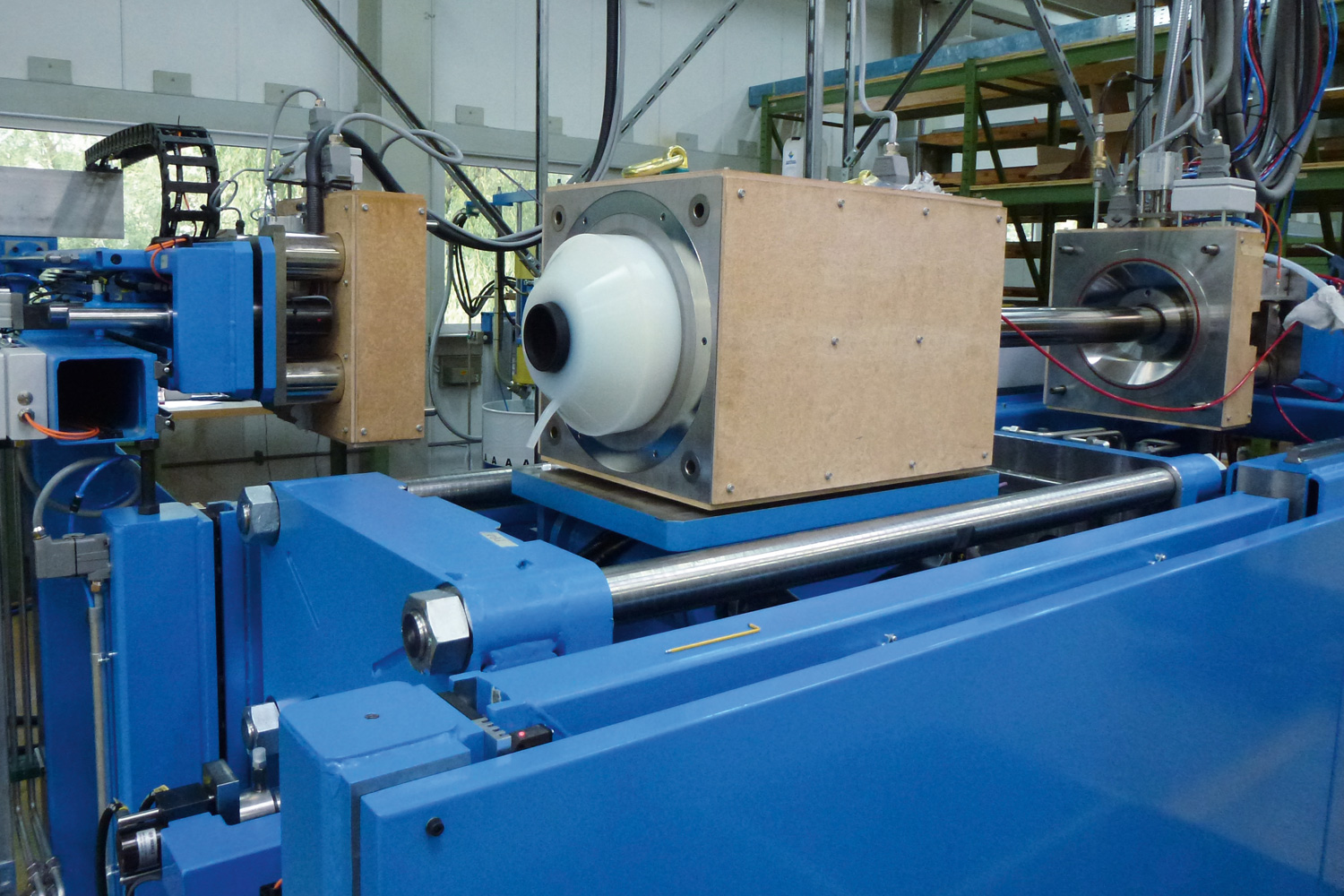

Für die Herstellung von Kabelmuffen bis 500 kV bietet VOGEL eine vollautomatische Fertigungsanlage. Die verwendeten Formen verfügen über integrierte Druck- und Temperatursensoren zur Steuerung eines optimalen Füll- und Vulkanisationsprozesses und werden zur optimalen Füllung entsprechend geschwenkt. Diese Anlage reduziert die Fertigungszeit gegenüber herkömmlichen Verfahren um 50 %.

|

|

Vollautomatische Fertigung |

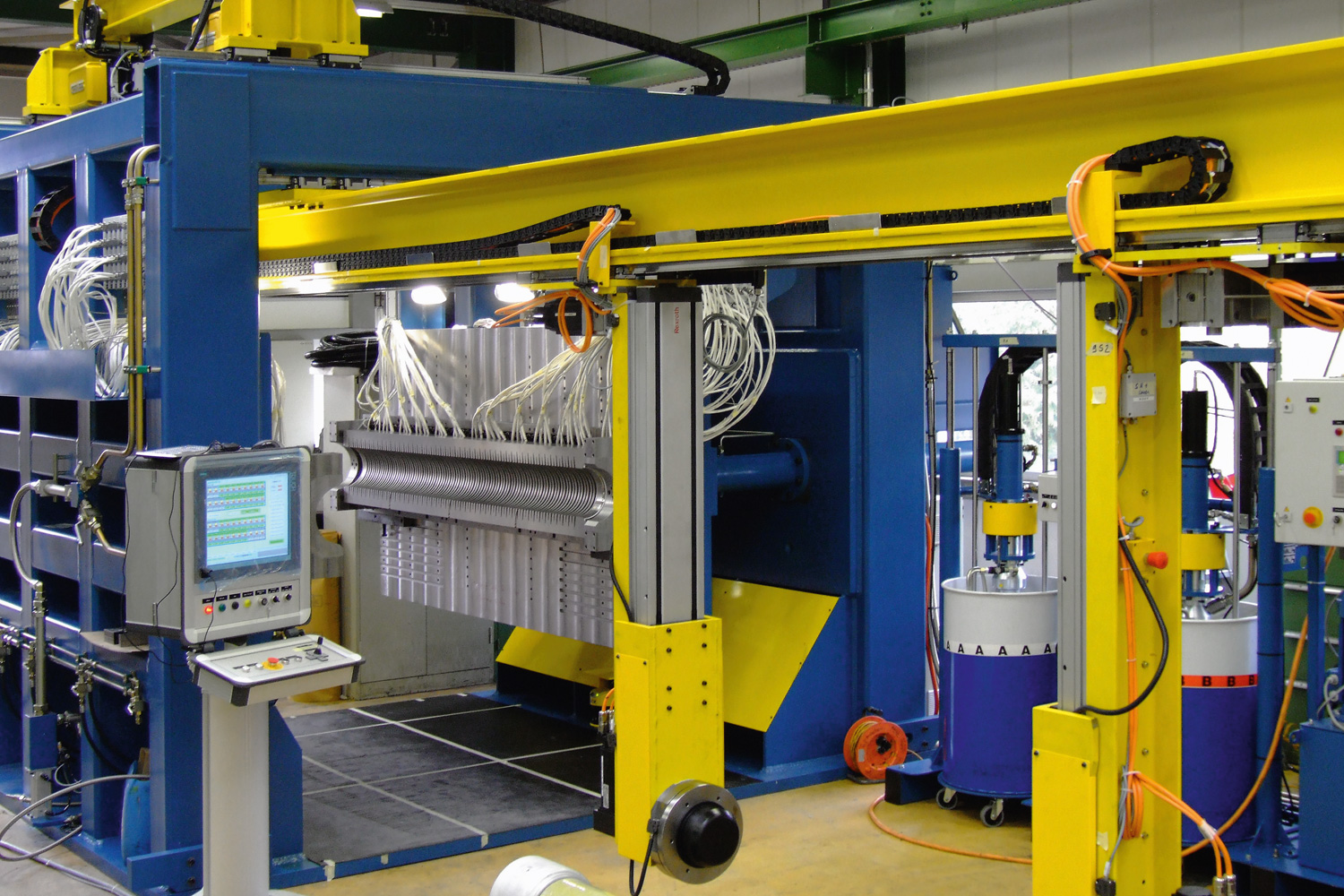

Für die Fertigung von Elektro-Antrieben hat VOGEL ein vollautomatisches System entwickelt, welches von der Be- und Entladung sowie der Vorwärmung der Bauteile über den Verguss bis hin zum Nachhärten arbeitet. Der modulare Aufbau ermöglicht eine stufenweise Erweiterung sowie eine Mischfertigung verschiedener Typen.

|

|

Konstante Mischung und Dosierung |

VOGEL gewährleistet bei hochviskosen gefüllten Materialien (z. B. 2K-Klebstoffen) sowie bei stark unterschiedlichen Viskositäten der Komponenten stets ein homogenes Mischungsverhältnis. Durch die stetige Zirkulation unter Vakuum wird eine Sedimentation ausgeschlossen und eine konstant einwandfreie Mischqualität an der Klebstelle gewährleistet.

|

|

Automatisierung von Prozessen an Standardschliessmaschinen |

Zur Optimierung von Prozessen bietet VOGEL an seinen Standardschließmaschinen eine Vielzahl von Automatisierungslösungen – wie Handling-Systeme zum Beladen und Positionieren der GFK-Rohre bei der Herstellung von Composite-Isolatoren im Multischussverfahren, Ladeschlitten zum Be- und Entladen und Automatisierungen mit Roboter zur Formenreinigung und zum Teile-Handling.